合作客戶/

拜耳公司 |

同濟(jì)大學(xué) |

聯(lián)合大學(xué) |

美國保潔 |

美國強(qiáng)生 |

瑞士羅氏 |

相關(guān)新聞Info

-

> 滴體積法分析TODGA/HNO3體系萃取La3+過程中界面張力變化影響因素(一)

> 海上抗超高溫低滲透儲層鉆開液配方設(shè)計及應(yīng)用效果(三)

> 牡蠣低分子肽LOPs雙重乳液制備、界面性質(zhì)檢測及消化吸收特性研究(三)

> 連鑄結(jié)晶器內(nèi)渣鋼兩相表面張力和界面張力的演變行為與機(jī)制

> 基于深度神經(jīng)網(wǎng)絡(luò)模型分析明膠溶液荷電量與表面張力之間的關(guān)系(二)

> 不同界面張力-潤濕性組合的滲吸液體系對于化學(xué)滲吸效果的影響規(guī)律

> 結(jié)合藥液表面張力與蘋果樹冠層參數(shù)預(yù)測噴霧藥液用量的方法及應(yīng)用

> 硅丙乳液質(zhì)量分?jǐn)?shù)與粘度、表面張力的關(guān)系及在模擬病害壁畫修復(fù)中的應(yīng)用(二)

> 不同質(zhì)量濃度、pH、鹽度對三七根提取物水溶液表面張力的影響(一)

> 咪唑類離子液體對不同煤塵潤濕性能的影響規(guī)律(上)

推薦新聞Info

-

> 單萜萜類驅(qū)油劑界面張力、配伍性、降黏效果及破乳效果測試與篩選(三)

> 單萜萜類驅(qū)油劑界面張力、配伍性、降黏效果及破乳效果測試與篩選(二)

> 單萜萜類驅(qū)油劑界面張力、配伍性、降黏效果及破乳效果測試與篩選(一)

> 紫檀芪的穩(wěn)定性增強(qiáng)型抗氧化劑制作備方及界面張力測試——結(jié)果與討論、結(jié)論

> 紫檀芪的穩(wěn)定性增強(qiáng)型抗氧化劑制作備方及界面張力測試—— 引言、材料與方法

> 香豆素取代二乙炔LB膜的組裝、聚合及螺旋結(jié)構(gòu)形成機(jī)制(下)

> 香豆素取代二乙炔LB膜的組裝、聚合及螺旋結(jié)構(gòu)形成機(jī)制(中)

> 香豆素取代二乙炔LB膜的組裝、聚合及螺旋結(jié)構(gòu)形成機(jī)制(上)

> 電鍍液表面張力、接觸角、流速以及壓強(qiáng)等因素對硅通孔浸潤過程的影響(二)

> 電鍍液表面張力、接觸角、流速以及壓強(qiáng)等因素對硅通孔浸潤過程的影響(一)

超低界面張力環(huán)保型高溫高鹽油藏的驅(qū)油表面活性劑配方比例及制備(二)

來源:匯通路橋集團(tuán)試驗檢測有限公司 保定職業(yè)技術(shù)學(xué)院 瀏覽 129 次 發(fā)布時間:2025-11-14

實施例1

一種環(huán)保型表面活性劑組合物,按重量份數(shù)計,包括以下組分:陽離子表面活性劑58份、乳化劑42份(蓖麻油聚氧乙烯醚EL-40)、N,N-二羥乙基甘氨酸2份、溶劑(水)23份;

所述陽離子表面活性劑的制備方法如下:

(1)將維生素E、碳酸鉀、碘化鉀加入至無水N,N-二甲基甲酰胺,然后在室溫下滴加2-溴乙基丙烯酸酯,其中,維生素E、碳酸鉀、碘化鉀、2-溴乙基丙烯酸酯的摩爾比為1:2.2:0.3:1.6;所述維生素E和無水N,N-二甲基甲酰胺的用量比為10mmol:55mL,攪拌均勻后升溫至55℃反應(yīng)2.5h;隨后將混合物冷卻至室溫,用乙酸乙酯萃取,合并有機(jī)層,依次用5%氫氧化鈉水溶液和水洗滌、無水硫酸鈉干燥、過濾、濃縮后即得中間體1;HRMS-ESI(m/z):[M+H]+calcd for C34H56O4,529.42;found,529.48.

(2)將N-芐基D-葡糖胺、中間體1和三乙胺加入至甲苯中,所述中間體1、N-芐基D-葡糖胺和三乙胺的摩爾比為5:7:6.5;中間體1和甲苯的用量比為5mmol:55mL,于室溫下反應(yīng)14h;濃縮反應(yīng)液后經(jīng)硅膠柱層析(石油醚/乙酸乙酯=5:1)純化,即得中間體2;1H NMR(400 MHz,DMSO-d6):7.30-7.22(m,5H),4.50-4.38(m,8H),3.95(s,1H),3.62-3.41(m,8H),2.85-2.75(m,4H),2.62-2.41(m,4H),2.08(s,9H),2.01-1.81(m,2H),1.62-1.57(m,3H),1.42-1.40(m,5H),1.26-1.20(m,16H),0.90(t,12H);HRMS-ESI(m/z):[M+H]+calcd for C47H77NO9,800.56;found,800.56.

(3)將中間體2置于二氯甲烷中,加入碘甲烷,其中,中間體2、碘甲烷的摩爾比為1:3.5;所述中間體2和二氯甲烷的用量比為5mmol:55mL,于常溫下反應(yīng)28h;濃縮反應(yīng)液后經(jīng)蒸餾純化,即得陽離子表面活性劑;1H NMR(400 MHz,DMSO-d6):7.25-7.17(m,5H),4.50-4.38(m,10H),4.14-4.12(m,1H),3.95(s,1H),3.63-3.50(m,6H),3.43-3.41(m,2H),3.35(s,3H),3.25-3.23(m,1H),2.85-2.69(m,4H),2.08(s,9H),2.01-1.81(m,2H),1.62-1.57(m,3H),1.42-1.40(m,5H),1.26-1.20(m,16H),0.90(t,12H);HRMS-ESI(m/z):[M]calcd for C48H80NO9,814.58;found,814.58.

本實施例還提供環(huán)保型表面活性劑組合物的制備過程為:將陽離子表面活性劑、乳化劑、N,N-二羥乙基甘氨酸、溶劑混合均勻即可。

實施例2

一種環(huán)保型表面活性劑組合物,按重量份數(shù)計,包括以下組分:陽離子表面活性劑55份、乳化劑40份(蓖麻油聚氧乙烯醚EL-40)、N,N-二羥乙基甘氨酸1份、溶劑20份(乙醇);

所述陽離子表面活性劑的制備方法如下:

(1)將維生素E、碳酸鉀、碘化鉀加入至無水N,N-二甲基甲酰胺,然后在室溫下滴加2-溴乙基丙烯酸酯,其中,維生素E、碳酸鉀、碘化鉀、2-溴乙基丙烯酸酯的摩爾比為1:2:0.2:1.5;所述維生素E和無水N,N-二甲基甲酰胺的用量比為10mmol:50mL,攪拌均勻后升溫至50℃反應(yīng)3h;隨后將混合物冷卻至室溫,用乙酸乙酯萃取,合并有機(jī)層,依次用5%氫氧化鈉水溶液和水洗滌、無水硫酸鈉干燥、過濾、濃縮后即得中間體1;HRMS-ESI的表征結(jié)果同實施例1;

(2)將N-芐基D-葡糖胺、中間體1和三乙胺加入至甲苯中,所述中間體1、N-芐基D-葡糖胺和三乙胺的摩爾比為5:5:5.5;中間體1和甲苯的用量比為5mmol:50mL,于室溫下反應(yīng)12h;濃縮反應(yīng)液后經(jīng)硅膠柱層析(石油醚/乙酸乙酯=5:1)純化,即得中間體2;1

H NMR和HRMS-ESI的表征結(jié)果同實施例1;

(3)將中間體2置于二氯甲烷中,加入碘甲烷,其中,中間體2、碘甲烷的摩爾比為1:3;所述中間體2和二氯甲烷的用量比為5mmol:50mL,于常溫下反應(yīng)24h;濃縮反應(yīng)液后經(jīng)蒸餾純化,即得陽離子表面活性劑;1

H NMR和HRMS-ESI表征結(jié)果同實施例1。

本實施例還提供環(huán)保型表面活性劑組合物的制備過程為:將陽離子表面活性劑、乳化劑、N,N-二羥乙基甘氨酸、溶劑混合均勻即可。

實施例3

一種環(huán)保型表面活性劑組合物,按重量份數(shù)計,包括以下組分:陽離子表面活性劑60份、乳化劑45份(蓖麻油聚氧乙烯醚EL-40)、N,N-二羥乙基甘氨酸3份、溶劑25份(水);

所述陽離子表面活性劑的制備方法如下:

(1)將維生素E、碳酸鉀、碘化鉀加入至無水N,N-二甲基甲酰胺,然后在室溫下滴加2-溴乙基丙烯酸酯,其中,維生素E、碳酸鉀、碘化鉀、2-溴乙基丙烯酸酯的摩爾比為1:2.5:0.5:1.8;所述維生素E和無水N,N-二甲基甲酰胺的用量比為10mmol:60mL,攪拌均勻后升溫至60℃反應(yīng)2h;隨后將混合物冷卻至室溫,用乙酸乙酯萃取,合并有機(jī)層,依次用5%氫氧化鈉水溶液和水洗滌、無水硫酸鈉干燥、過濾、濃縮后即得中間體1;HRMS-ESI的表征結(jié)果同實施例1;

(2)將N-芐基D-葡糖胺、中間體1和三乙胺加入至甲苯中,所述中間體1、N-芐基D-葡糖胺和三乙胺的摩爾比為5:8:8;中間體1和甲苯的用量比為5mmol:60mL,于室溫下反應(yīng)16h;濃縮反應(yīng)液后經(jīng)硅膠柱層析(石油醚/乙酸乙酯=5:1)純化,即得中間體2;1

H NMR和HRMS-ESI的表征結(jié)果同實施例1;

(3)將中間體2置于二氯甲烷中,加入碘甲烷,其中,中間體2、碘甲烷的摩爾比為1:4;所述中間體2和二氯甲烷的用量比為5mmol:60mL,于常溫下反應(yīng)36h;濃縮反應(yīng)液后經(jīng)蒸餾純化,即得陽離子表面活性劑;1

H NMR和HRMS-ESI表征結(jié)果同實施例1。

本實施例還提供環(huán)保型表面活性劑組合物的制備過程為:將陽離子表面活性劑、乳化劑、N,N-二羥乙基甘氨酸、溶劑混合均勻即可。

對比例1

對比例1和實施例1的區(qū)別在于:將陽離子表面活性劑替換為維生素E,其它和實施例1保持一致。

對比例2

對比例2和實施例1的區(qū)別在于:省去N,N-二羥乙基甘氨酸,其它和實施例1保持一致。

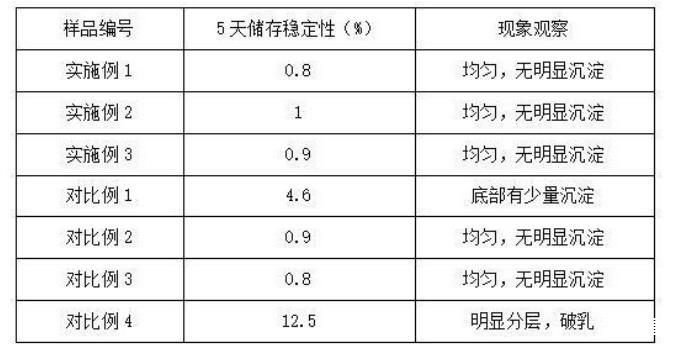

試驗例1

1、抗鹽性測試:配制高鹽模擬鹽水:礦化度32000mg/L,Ca2+、+Mg2+為1500mg/L;收集上述實施例1-3以及對比例1-2中制得的表面活性劑組合物,采用高鹽模擬鹽水將其配置成質(zhì)量濃度為0.3%的表面活性劑組合物溶液,根據(jù)《SYT 5755-2016壓裂酸化用助排劑性能評價方法》中的方法測量溶液與原油(黏度為12mPa·s,溫度為45℃)之間的界面張力,測量溫度為25℃。

2、熱穩(wěn)定性測試:收集上述實施例1-3以及對比例1-2中制得的表面活性劑組合物,采用高鹽模擬鹽水(礦化度32000mg/L,Ca2+

+Mg2+

為1500mg/L)將其配制成質(zhì)量濃度為0.3%的水溶液,在80℃條件下放置20天后取出根據(jù)《SYT 5755-2016壓裂酸化用助排劑性能評價方法》中的方法檢測其界面張力,以界面張力評價樣品的熱穩(wěn)定性。

上述測試結(jié)果記錄在表1中。

由表1的測試結(jié)果可知,本發(fā)明實施例1-3所得表面活性劑組合物具有良好的界面張力,并且熱穩(wěn)定性和抗鹽性良好。相較于實施例1,對比例1將陽離子表面活性劑替換為維生素E,對比例2省去N,N-二羥乙基甘氨酸,二者的界面張力均下降。說明本發(fā)明所得陽離子表面活性劑在提升表面活性劑的熱穩(wěn)定性和抗鹽性方面具有重要作用,并且能夠和N,N-二羥乙基甘氨酸二者協(xié)同作用,穩(wěn)定陽離子表面活性劑的正電荷形態(tài),促進(jìn)油-水乳化,并降低界面張力。

試驗例2收集實施例1-3和對比例1-2所得表面活性劑組合物,分別采用礦化度32000mg/L,Ca2+、+Mg2+為1500mg/L的鹽水制成濃度為0.3wt%的表面活性劑組合物溶液;采用SY/T 6424-2014復(fù)合驅(qū)油體系性能測試方法模擬驅(qū)油效果測試。

實驗步驟為:①采用礦化度32000mg/L,Ca2+、+Mg2+為1500mg/L的注入水將巖心(長度為30厘米,直徑為2.5厘米,滲透率為1.5μm2

)飽和,測量飽和水量,計算巖心孔隙體積(PV);②恒溫箱加熱至60℃,老化巖心24 h;③將巖心以原油(溫度45℃時黏度為12mPa·s)進(jìn)行飽和,并計算飽和油量及含油飽和度,然后將巖心靜置在地層溫度(60℃)環(huán)境中;④注入水進(jìn)行恒速水驅(qū),水驅(qū)至含水98%;計算水驅(qū)采收率;⑤水驅(qū)結(jié)束后,轉(zhuǎn)注0.5PV(巖心孔隙體積)的實施例1-3和對比例1和2所得表面活性劑組合物溶液,然后水驅(qū)至含水99%,計算注入表面活性劑組合物水驅(qū)后提高原油采收率。

由表2的測試結(jié)果可知,本發(fā)明采用實施例1-3的表面活性劑組合物進(jìn)行水驅(qū)后提高采收率均為23%以上,明顯高于對比例1和2。這一結(jié)果說明本發(fā)明表面活性劑組合物中的陽離子表面活性劑和N,N-二羥乙基甘氨酸能夠共同作用,提高原油的采收率。